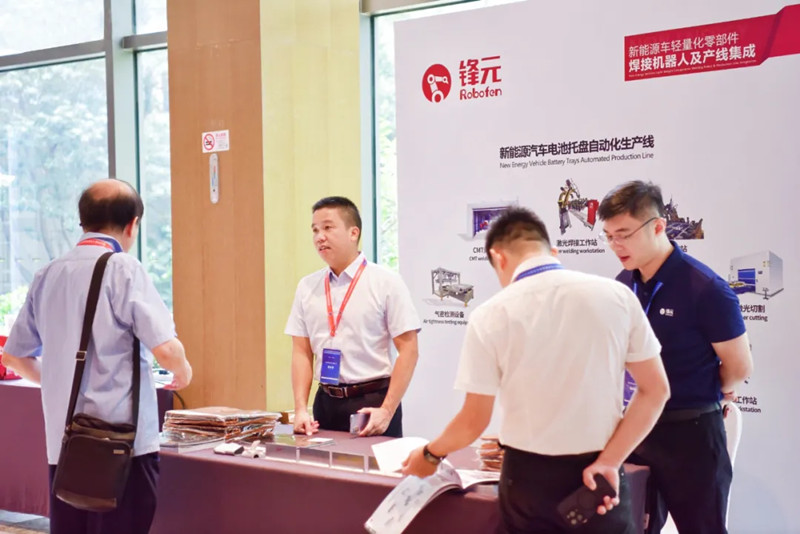

9月 9 - 10日,备受瞩目的 “2025 第九届中国电动汽车动力电池技术论坛暨:2025 新国标动力电池技术交流会 & 2025 第三届钢制电池包开发者论坛” 在上海展宝龙丽筠酒店盛大举行。本次论坛吸引了超过 300 位行业专家齐聚一堂,共同围绕新国标电池包解读、隔热防火电池包技术、电池包安全检测技术、电池结构安全、钢制电池包技术等关键议题展开深入探讨。厦门锋元机器人有限公司在此次论坛中表现亮眼,其销售总监连中原出席活动,并发表了主题为 “新能源汽车铝/高强钢电池托盘焊接机器人及产线集成” 的重要演讲。

在当前新能源汽车行业蓬勃发展的背景下,电池托盘作为动力电池系统的关键承载部件,其制造工艺的先进性和可靠性直接影响着电池系统乃至整车的性能与安全。铝合金凭借其轻质、高强度等特性,在电池托盘制造中应用广泛;而高强钢则以其卓越的强度和成本优势,也在部分场景中崭露头角。然而,铝/高强钢电池托盘的焊接面临诸多技术挑战,如材料特性差异导致的焊接缺陷、复杂结构对焊接工艺灵活性的高要求等。锋元长期专注于新能源车轻量化零部件,焊接机器人及产线集成技术在新能源车电池托盘制造领域的创新应用,针对这些行业痛点,积极研发并推出了一系列先进的焊接工作站及产线集成解决方案。

连中原总监在演讲中,首先深入剖析了行业背景,然后介绍公司概况,发展历程、技术实力和核心产品。锋元作为一家专注新能源汽车铝/高强钢电池托盘焊接机器人及产线集成研发、生产和销售的高新技术企业,拥有一支由资深焊接专家和行业精英组成的研发团队,具备强大的技术创新能力和丰富的项目实施经验。公司产品涵盖了CMT焊接工作站、激光焊接工作站、激光切割工作站、涂胶工作站、FDS工作站、拉铆工作站、搅拌摩擦焊工作站、龙门加工中心(CNC)、气密检测工作站等。随后,连总监通过多个实际项目案例,生动展示了锋元在铝高强钢电池托盘焊接机器人及产线集成解决方案在不同客户项目中的成功应用。其中,为某知名新能源汽车电池托盘制造商打造的电池托盘焊接生产线,不仅帮助客户提高了产品质量和生产效率,还降低了生产成本,得到了客户的高度认可和好评。

连总监向与会嘉宾详细介绍,新能源汽车市场的迅速扩张以及对车辆续航里程、安全性能要求的不断提高,电池托盘的轻量化、高强度以及焊接质量的稳定性成为行业发展的关键趋势。在此基础上,锋元针对铝合金电池托盘的焊接方案采用了自主研发的高精度焊接工作站,配备先进的视觉传感系统,能够实时监测焊接过程中的焊缝位置和熔池状态,实现对焊接参数的精准调控。同时,通过优化焊接路径规划和采用特殊的焊接工艺,有效减少了铝合金焊接过程中的气孔、裂纹等缺陷,大幅提高了焊接接头的强度和密封性。经实际项目验证,采用锋元铝合金焊接方案生产的电池托盘,良品率高达 98% 以上,生产效率相比传统工艺提升了 30%。

在高强钢电池托盘焊接方案方面,锋元充分考虑到高强钢的高硬度、低韧性等材料特性,选用了高功率、高性能的激光焊接设备,并结合自主开发的焊缝跟踪算法和自适应焊接控制技术。该技术能够根据高强钢焊接过程中热输入量大、易变形的特点,自动调整焊接参数,确保焊缝的质量和一致性。此外,在产线集成方面,锋元打造了高度自动化的电池托盘焊接生产线,从原材料上料、焊接加工到成品下线,实现了全流程的自动化操作,并通过信息化管理系统对生产过程进行实时监控和数据分析,有效提高了生产效率和管理水平。

此次锋元在 2025 第九届中国电动汽车动力电池技术论坛上的精彩亮相,不仅展示了其在新能源汽车铝/高强钢电池托盘焊接领域的先进技术和创新成果,也为行业内企业提供了新的技术思路和解决方案,对推动我国新能源汽车动力电池托盘焊接制造技术的发展具有积极的促进作用。未来,锋元将继续秉持创新驱动的发展理念,不断加大研发投入,持续提升产品性能和服务质量,为新能源汽车产业的发展贡献更多力量。